Роботизированные комплексы плазменной резки

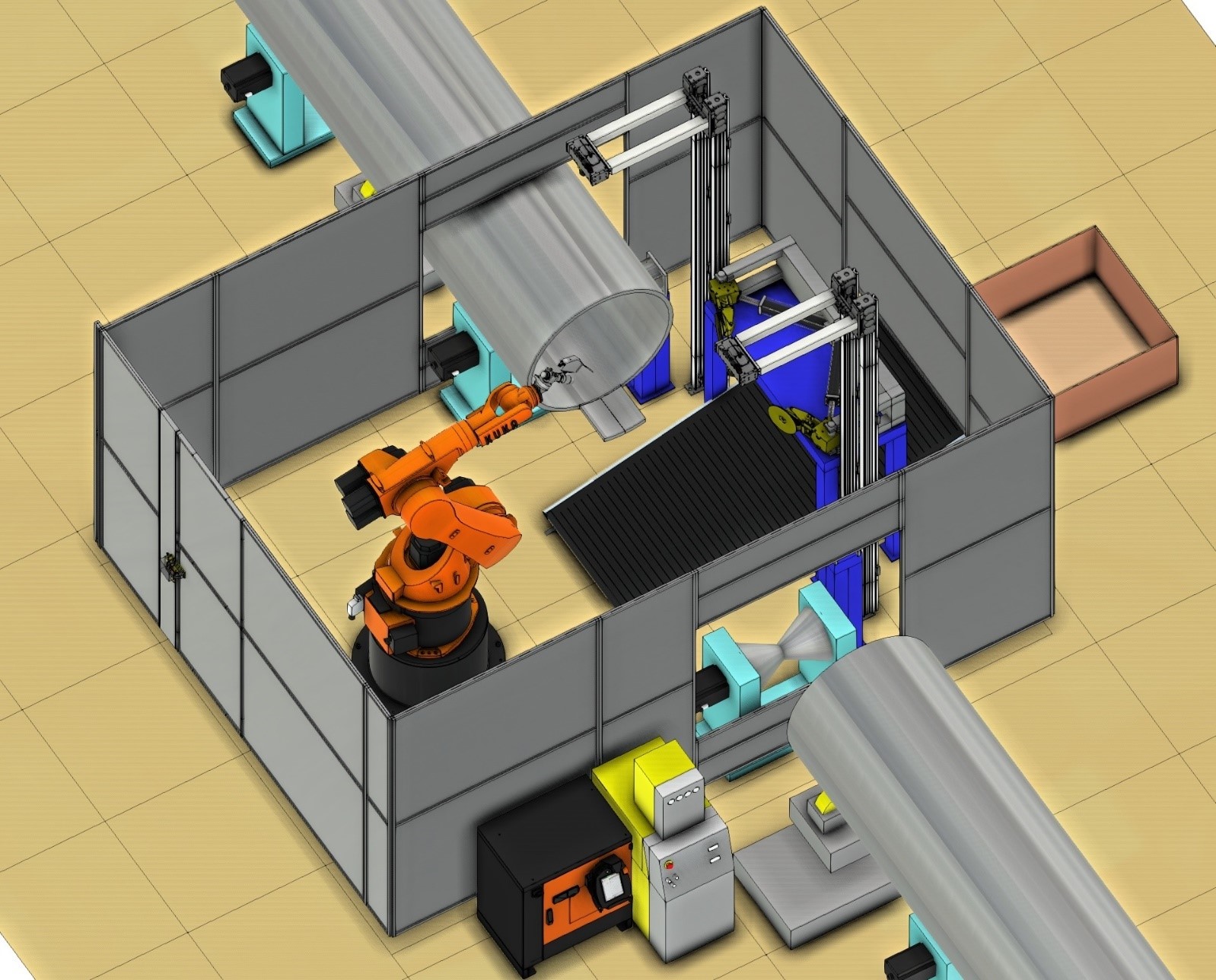

Роботизированный комплекс плазменной резки представляет собой совокупность связанных между собой систем, основой которой являются робот-манипулятор и система плазменной резки. Как правило, в состав комплекса входят также система управления комплексом, системы подачи и позиционирования заготовок, система безопасности, система аспирации и необходимое программное обеспечение для создания технологических программ перемещения режущей головки по необходимым траекториям движения при обработке заготовок.

Состав оборудования роботизированного плазменного комплекса, перечень выполняемых операций и принцип работы зависят от конкретной задачи. Пример: РТК в г. Казань.

Плазменные системы, применяемые в роботизированных комплексах, используются для резки низкоуглеродистой стали, нержавеющей стали и алюминия толщиной до 80 мм.Роботизированные комплексы плазменной резки применяются для сложной фигурной резки, резки металлоконструкций в труднодоступных местах, 3D резки, при этом сохраняя точность воспроизведения заданной траектории обработки и обеспечивая высокое качество реза.

- Производстве металлоконструкций разного уровня сложности;

- Обработка различного металлопроката;

- Производство деталей для машиностроения, авиастроения;

- 3D резка конструкционных профилей;

- Строительство;

- Фигурная, художественная резка

Преимущества использования технологии плазменной резки:

- Высокое качество и стабильность резки;

- Минимальные эксплуатационные затраты;

- Модульная конструкция системы позволяет легко провести модернизацию и расширить возможности системы при изменении требований;

- Безопасность процесса (нет необходимости в баллонах с взрывоопасным газом);

- Плазменная технология может применяться для резки любых металлов, которые проводят ток, включая низкоуглеродистую сталь, алюминий, нержавейку, медь и большинство других разновидностей металла;

- Высокая производительность за счёт высокой скорости резки тонких и средних толщин;

- Небольшой и локальный нагрев разрезаемой заготовки, исключающий её тепловую деформацию

Преимущества использования роботизированных комплексов плазменной резки:

- Высокая точность и качество реза, благодаря повышению точности выполнения технологических операций;

- Возможность производить 3D обработку заготовок;

- Низкие затраты на производство за счет использованию минимального количества обслуживающего персонала;

- Высокий уровень безопасности благодаря сокращению ручного труда в работе комплекса;

- Высокий уровень качества выпускаемой продукции по причине исключения человеческой ошибки на конвейерных производствах;

Наш реализованный проект РТК плазменной резки металлического профиля

Рекомендуемые плазменные системы для роботизированных комплексов

Система плазменной резки Hypertherm MAXPRO200

Система плазменной резки MAXPRO200 разработана для механизированной и ручной резки и строжки высокой мощности. Эта простая в использовании система, в качестве плазмообразующего газа которой используется воздух, кислород или азот, обеспечивает максимальную производительность за счет сочетания высоких скоростей резки и быстрой смены процессов. Передовые разработки Hypertherm, включая технологию LongLife позволяют улучшить стабильность резки и существенно повысить срок службы расходных деталей и тем самым сократить затраты на производство детали.

Технические характеристики Система плазменной резки Hypertherm MAXPRO200

|

Выходное напряжение |

50–165 В пост. тока |

|

Максимальный выходной ток |

200 А |

|

Номинальный рабочий цикл |

100 % при 33 кВт, 40 °C |

|

Диапазон рабочих температур |

от –10 °C до +40 °C |

|

Коэффициент мощности |

0,98 при выходной мощности 33 кВт |

|

Максимальное напряжение холостого хода |

360 В пост. тока |

|

Источник газа |

|

|

Плазмообразующий газ |

Воздух, O2, N2 |

|

Защитный газ |

Воздух, N2 |

|

Давление подачи газа |

6,2 +/–0,7 бар |

Система плазменной резки Hypertherm XPR300

Новая система XPR300™ наглядно показывает, что на пути развития технологий механизированной плазменной резки сделан самый большой шаг вперед за все время. Благодаря непревзойденному качеству резки X - Definition на низкоуглеродистой, нержавеющей стали и алюминии новая система XPR300 позволяет повысить скорость резки, существенно увеличить производительность и значительно сократить эксплуатационные затраты. Новые простые в использовании функции и оптимизированные эксплуатационные характеристики системы позволяют упростить работу с системой XPR300, сводя к минимуму необходимость вмешательства оператора, и наряду с этим обеспечить оптимальную производительность и непревзойденную надежность.

Технические характеристики Система плазменной резки Hypertherm XPR300

|

Выходное напряжение |

50–210 В пост. тока |

|

Максимальный выходной ток |

300 А |

|

Номинальный рабочий цикл |

100 % при 40 °C и мощности 63 кВт |

|

Диапазон рабочих температур |

от –10 °C до +40 °C |

|

Коэффициент мощности |

0,98 при выходной мощности 63 кВт |

|

Максимальное напряжение холостого хода |

360 В пост. тока |

|

Охлаждение |

Принудительное воздушное (класс F) |

|

Изоляция |

Класс H |

Система плазменной резки Hypertherm HPR400XD

Система плазменной резки HyPerformance® HPR400XD разработана с тем, чтобы обеспечить максимальную производительность операций резки на координатном столе, резки со скосом и роботизированной резки. Эта универсальная система на 400 А позволяет в комплексе получить высокие скорости резки, короткие производственные циклы, быструю смену режимов, высокую надежность и позволяет выполнить резку низкоуглеродистой стали с непревзойденными характеристиками HyPerformance. Кроме того, эта система позволяет выполнить резку алюминия и обеспечивает непревзойденное качество резки нержавеющей стали.

Технические характеристики Система плазменной резки Hypertherm HPR400XD

Отрезная резка

|

Толщина резки низкоуглеродистой стали |

Без образования окалины |

38 мм |

|

Промышленный прожиг |

50 мм |

|

|

Максимальная толщина резки |

80 мм |

|

|

Толщина резки нержавеющей стали |

Промышленный прожиг |

45 мм |

|

Максимальная толщина прожига* |

75 мм |

|

|

Отрезная резка |

80 мм |

|

|

Толщина резки алюминия |

Промышленный прожиг |

45 мм |

|

Максимальная толщина резки |

80 мм | |

|

Скорость (низкоуглеродистая сталь) |

Технические характеристики по руководству при самом высоком выходном токе |

12 мм |

|

4430 мм/мин |

||

|

Угол среза |

Диапазон по ISO 9013 |

2–4 |

|

Технологические газы в зависимости от обрабатываемого материала (Плазмообразующий/защитный) |

Низкоуглеродистая сталь |

02/воздух, O2/02 Ar/воздух |

|

Нержавеющая сталь |

H35/N2, N2/N2, H35-N2/N2, F5/N2 Ar/воздух, Ar/N2 |

|

|

Алюминий |

H35/N2, воздух/воздух, H35-N2/N2 Ar/воздух, Ar/N2 |

|

|

Ток процесса |

Не все процессы доступны для всех материалов |

30–400 |

*Для прожига материала максимальной толщины требуется автоматическая система управления подачей газа и процесс управляемого перемещения.

Позвонить бесплатно

Позвонить бесплатно