- История автоматизации технологических процессов и производства

- Современные принципы автоматизации производства

- Цели автоматизации производства

- Сократить издержки

- Увеличить доходы

- Не вредить экологии

- Повысить безопасность технологических процессов

- Сферы применения

- Основные виды автоматизации производственных процессов

- Фиксированная автоматизация

- Программируемая автоматизация

- Гибкая автоматизация

- Типы автоматизации производства

- Машины с числовым управлением (NC)

- Роботы

- Информационные технологии (IT)

- Применение систем автоматизированного проектирования

- Гибкие производственные системы (FMS)

- Системы компьютерного интегрирования (CIM)

- Уровни автоматизации производства

- 5 этапов автоматизации производства на предприятии

- Этап 1. Определение целей

- Этап 2. Разработка стратегии

- Этап 3. Выбор оборудования

- Этап 4. Проектирование

- Этап 5. Поиск подрядчика

Что это такое? Автоматизация производства – это то, к чему всегда стремилось человечество, чтобы за людей всю сложную работу выполняли роботы. И, надо сказать, это получилось! Сегодня роботизированные линии самостоятельно собирают автомобили, а по велению компьютера выпускаются медпрепараты. Человек лишь наблюдает за процессом, чтобы не было сбоев.

Зачем и кому нужна? Если так разобраться, то в автоматизации заинтересовано каждое уважающее себя предприятие, которое что-либо выпускает. Речь идет про сферы сельского хозяйства, металлургии, горной и химической промышленности и многие другие. От внедрения роботов бизнес только выиграет: увеличится прибыль, сократятся издержки и повысится безопасность производства.

История автоматизации технологических процессов и производства

Автоматизации систем производства в современном понимании означает весь комплекс мер, направленный на внедрение механизмов, машин, математически просчитанных моделей, компьютерных программ в производственные процессы. Результатом этих действий становится то, что большая часть технологических операций выполняется не людьми, а специальными устройствами.

Начало таких процессов было положено в отрасли механики. Автоматы, установленные на производствах сегодня, имеют свои прообразы в глубокой древности. Развитие промышленности послужило толчком к широкому распространению автоматизации процессов производства и управления.

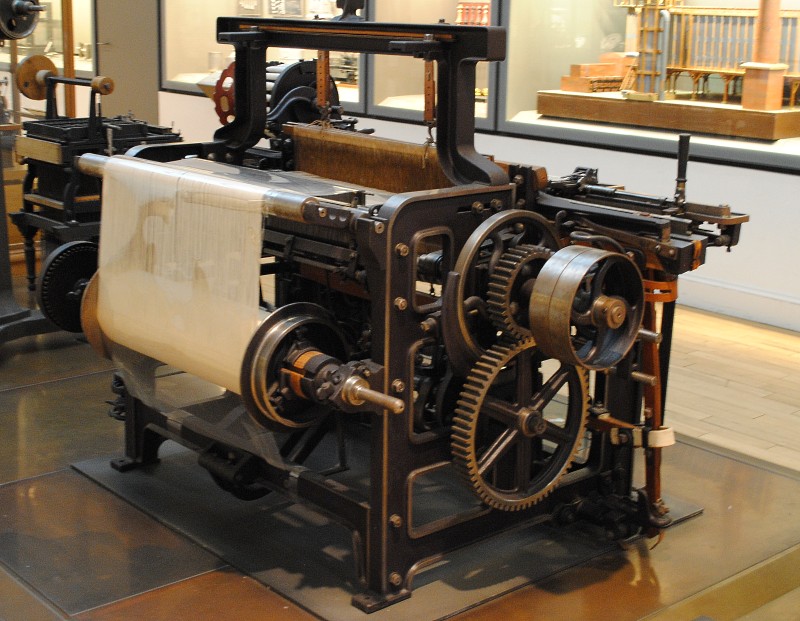

Функции, которые раньше выполняли исключительно люди, были переданы механизмам. Человеку оставалось лишь контролировать этот процесс. Благодаря переменам, в XIX веке качественное развитие получили такие отрасли производства, как прядильная, ткацкая, дерево- и металлообрабатывающая.

Первой ступенью к автоматизации производства можно назвать появление перфокарт. Это листы картона с зашифрованной на них информацией, причем шифр заключается в наличии или отсутствии отверстий. При помощи перфокарт в механических устройствах производились поиск и классификация информации, а самые примитивные машины работали при их помощи. Например, ткацкий станок наносил на ткань узор, зашифрованный на перфокарту.

Примерно это же время ознаменовалось деятельностью русского механика И. И. Ползунова и шотландского изобретателя Джеймса Уотта. Эти деятели стали создателями автомата для регулирования питания парового котла и регулятора скорости паровой машины. Такое нововведение привело к повсеместному использованию паровых машин в качестве основного источника энергии. Эти устройства стали питать самые разнообразные станки, механизмы и машины.

Развитие прогресса на этом не остановилось и вскоре вышло на новый уровень. Хорошим стимулом стало широкое распространение железнодорожных перевозок в 60-х годах 19 века. Запрос этой отрасли на автоматизацию обусловлен высокими требованиями к безопасности движения поездов.

Для ее обеспечения были необходимы автоматические приборы контроля движения транспорта. Эти устройства быстро получили широкое распространение и уже в начале 20 века активно использовались на всех железных дорогах.

С появлением регулируемых механических источников энергии стало возможно применение электроприводов для автоматизации производства на предприятии. Это осуществлялось при помощи динамомашин, альтернаторов и электродвигателей, являющихся по сути электромашинными генераторами постоянного и переменного тока.

Трансмиссии начали приводиться в движение электроприводами, постепенно они вытеснили паровые машины. С течением времени все станки оборудовали электродвигателями. Это значительно улучшило технологический процесс механической обработки и существенно продвинуло организацию автоматизации производства в целом.

Механизация станочного оборудования была практически полностью завершена к 30-м годам 20 столетия. Появились автоматизированные линии, станки и многопозиционные агрегаты. Именно этот период принято считать началом автоматизации промышленного производства в современном понимании.

Петродворцовый завод по производству часов «Ракета» стал одним из первопроходцев по введению конвейерной сборки механизмов. В 70-х годах прошлого столетия на этом предприятии запустили линию сборки часов, оборудованную роботами.

Это очень показательный пример автоматизации производства. В роботизированный участок входили 42 линии и 156 манипуляторов в совокупности. Каждая из этих линий была оснащена агрегатными узлами, выполняющими различные функции. Из-за высокой насыщенности манипуляторами работа каждого из них была строго регламентирована по времени.

Автоматизация линий часового производства показала поразительные результаты. Улучшилось качество продукции. Работа недавно появившейся категории работников — наладчиков станков — была содержательной и интересной, а такая должность считалась очень привлекательной. Количественная производительность смены выросла в несколько раз. «Ракета» в 1980-х годах выпускала порядка пяти миллионов часов в год. Потребителями продукции завода были более 30 стран, это принесло предприятию всемирное признание.

Именно автоматизация производственного оборудования сделала возможным массовый выпуск продукции. Необходимость ручного труда снизилась, уменьшилась себестоимость товаров.

Автоматизация технологий производства стала причиной изменений во многих отраслях, включая промышленность, сферу услуг, торговлю, перевозки, коммуникации. Основой этих преобразований стала экономическая эффективность, обоснованность с точки зрения эксплуатационных и технологических возможностей.

Процесс автоматизации производства в разрезе управления производством дает возможность контролировать качество выпускаемой продукции, улучшать показатели надежности использования сооружений и оборудования.

Хотя преимущества автоматизации очевидны и неоспоримы, находятся люди, опасающиеся сокращения рабочих мест, связанных с этим процессом. Тем не менее, есть исследования экономистов, в которых доказывается обратное. Статистический анализ наглядно показал, что комплексная автоматизация производства меняет только рабочие условия и функционал сотрудников. Прямой взаимосвязи между автоматизацией и уровнем безработицы не обнаружено.

Наглядным примером распределения труда между людьми и машинами будет ситуация из истории Соединенных Штатов Америки, которая имела место в начале 20 века. В то время примерно треть американцев была занята в фермерском хозяйстве, а половина их доходов уходила на покупку продуктов питания.

Уже к середине столетия число сотрудников на фермах снизилось до 10 %, а сегодня этот показатель уже на уровне 2 %. Причина таких изменений – развитие технологий. Автоматизация производства в отрасли сельского хозяйства повысила общий уровень жизни и сделала еду дешевле и доступнее.

Современные принципы автоматизации производства

Нужно понимать, что автоматизация – это многоступенчатый и непростой процесс. Для эффективного и правильного выполнения запрограммированных действий нужно придерживаться принципов и основ автоматизации производства. Эти правила едины для всех сфер. Разнятся только масштаб выполняемых задач, связанных с технологией и управлением.

- Принцип гибкости и согласованности. Имеется общая электронная система. Любое действие, выполняемое в ее рамках, согласовано со всеми другими действиями, а также с похожими манипуляциями в смежных системах. Ведущую роль тут играет общность операций. Если пренебречь этим принципом, то не удастся исключить сбои в работе по установленному порядку и ошибки в отдельных действиях.

- Выгода от применения автоматизированных технологий, обладающих гибкостью. Возможность системы производства легко адаптироваться позволяет улучшать и видоизменять любые ее части. Это ведет к снижению расходов: чтобы произвести настройку для выполнения новых задач, нет необходимости в новых механизмах, достаточно перенастроить или заменить один из элементов.

- Создание и структура. Для создания автоматизированной технологии, обладающей гибкостью, необходимо выстроить взаимодействие всех системных элементов в комплексе. Различные механизмы должны работать в общем ансамбле, упорядоченно и согласованно. Кроме того, обязательно учитывать взаимодействие автоматизированных систем со всеми подразделениями предприятия.

- Принцип завершенности. Чтобы настроить безукоризненную схему автоматизации производства,необходимо создать законченный циклический процесс. Нужно учесть, что продукция при этом не должна передаваться в другие подразделения до его полного завершения. Для следования этому принципу нужны следующие элементы: мультипрофильное оборудование, дающее возможность работать сразу с несколькими видами сырья; технология изготовления продукции, позволяющая уменьшить количество необходимых ресурсов; стандартизация производственных методик; минимум дополнительных настроек после запуска оборудования в работу.

Читайте также: Оптимизация производства: принципы и методы

- Принцип комплексной интеграции. Это означает, что новые технологии должны интегрироваться в общую среду предприятия быстро и эффективно. Процесс полной автоматизации производства можно считать успешно выполненным при условии налаженного взаимодействия на всех этапах изготовления продукции как внутри предприятия, так и со внешней средой.

- Принцип независимого выполнения. Основа и смысл механизации и автоматизации производства и управления в том, чтобы свести участие человека в рабочем цикле к минимуму. Перечень действий, которые дают возможность это осуществить, и есть суть принципа независимого выполнения.

Цели автоматизации производства

В зависимости от специфики предприятия, цели и задачи автоматизации производства будут разными. Если смотреть широко, то подавляющее количество производств и организаций конечным результатом автоматизации видят превосходство над конкурентами и увеличение производительности. Но цели этого процесса могут быть и такими:

Сократить издержки

Чаще всего для достижения этой цели проводят кадровые изменения и сокращают число работников. Стоимость труда человека возрастает ежегодно, а автоматизированные системы и роботизированное оборудование, напротив, становится дешевле. Это приводит к тому, что организация скорее будет расходовать финансовые ресурсы на закупку роботов, чем на наем новых сотрудников.

Кроме того, автоматизация современного производства напрямую влияет на повышение производительности труда. При сравнении скорости и качества выполнения практически любой операции человеком и роботом преимущество будет явно на стороне последнего. Это говорит, что автоматизация основного производства увеличивает количество единиц выпускаемой продукции и снижает процент отбраковки, причиной чему отсутствие человеческого фактора.

Увеличить доходы

Оснащение предприятия современными станками-автоматами дает возможность увеличить количество наименований производимой продукции и ее объемы. А большее количество выпускаемых для продажи товаров соответственно отражается на прибыли.

Не вредить экологии

Автоматизированное производство наносит меньший вред экологии за счет снижения количества отходов и вредных выбросов в атмосферу.

Повысить безопасность технологических процессов

На предприятиях с опасной рабочей средой, где ведется деятельность в условиях радиации, применяются химикаты и прочие вредные для здоровья вещества, очень ограничено использование человеческого труда. Компании с автоматизированным производством могут свести участие человека в опасных процессах до минимума.

Сферы применения

Автоматизация промышленности и производства — отличная возможность оптимизации системы труда на любом предприятии. Большое количество примеров автоматизации производства в России наглядно показывает, что ее интеграция в деятельность создает благоприятные условия работы для сотрудников и привлекает высококвалифицированные кадры. Эти положительные стороны особенно актуальны для компаний со сложными производственными процессами:

- машиностроение;

- горная промышленность;

- металлургическая промышленность;

- сельское и фермерское хозяйство;

- фармакология и производство медицинского оборудования;

- космические технологии;

- изучение океанов.

Автоматизация дает возможность применять машины там, где сложно или невозможно использовать труд человека, тем самым деятельность таких производств становится безопасной для здоровья. Это указывает на актуальность ее применения в отраслях, представляющих возможную опасность для сотрудников:

- химическая промышленность;

- производство табака;

- атомные электростанции;

- производство тяжелых металлов.

Также очень положительно сказывается автоматизация на сфере пищевого производства и предприятиях сферы обслуживания, таких как магазины, рестораны, кафе. Для этих организаций актуально внедрение систем самообслуживания, считывания штрих-кодов, оплаты по QR-кодам.

Малому бизнесу сегодня также практически невозможно обойтись без автоматизированных систем, ведущих учет больших объемов данных и формирующих годовую и квартальную отчетность.

Для разных типов производств, выполняющих разные задачи, существует много видов автоматизации. Их применение эффективно для решения самых сложных и разноплановых задач.

Основные виды автоматизации производственных процессов

Процесс производства многогранен и разнообразен. Для управления и выполнения различных функций применяют специфические типы автоматизированных устройств. Выделяют такие виды автоматизации производства:

Фиксированная автоматизация

Она известна так же как жесткая автоматизация. Обычно это система, настроенная на производство определенного вида продукции отдельным устройством. Стационарная автоматизация оправдана на производстве значительных объемов продукции, так как ее стоимость довольно высока.

Жесткая автоматизация — это сложный комплекс схем действия и производственных манипуляций. Как только определенная машина установлена и настроена, переключиться на производство другой продукции уже довольно сложно. Особенно если брать в расчет значительные первоначальные вложения на разработку и обслуживание.

Примеры фиксированной автоматизации организации производства:

- производственные процессы, связанные с химическими реакциями;

- сборочные линии;

- конвейеры.

Программируемая автоматизация

По названию логично предположить, что такая автоматизация — это система производства, управляемая и настраиваемая при помощи компьютерной программы. Такая система самостоятельно считывает заложенный в нее набор инструкций и выполняет определенный набор действий.

Функциональным отличием такой автоматизированной системы является ее способность видоизменяться. В ней можно настроить различные конфигурации выпускаемой продукции и иную последовательность действий. Кроме того, программу можно полностью заменить на новую, если есть такая необходимость. Этот вариант автоматизации организации производства лучше всего подходит для предприятий с серийным выпуском продукции.

Примеры использования программируемой автоматизации:

- промышленные роботы;

- станки с ЧПУ;

- программируемые логические контроллеры.

Гибкая автоматизация

В каком-то смысле гибкая автоматизация схожа с программируемой. Ее устройство дает возможность оперативной реакции на какие-либо изменения в производстве, включая количество выпускаемых единиц продукции. Для начала работы инженер программирует системы управления оборудованием. Как альтернатива выступают человеко-машинные интерфейсы (ЧМИ).

Если производство организовано при помощи гибкой автоматизации, то центральный компьютерный процессор осуществляет контроль и управление всеми рабочими и погрузочно-разгрузочными системами. Это делает такой тип автоматизации основного производства подходящим для серийного выпуска продукции и для одновременного изготовления нескольких видов товаров одновременно.

Примеры использования гибкой автоматизации:

- сборочные линии;

- робототехника;

- логистические цеха.

Типы автоматизации производства

Замена человеческого труда работой механизмов происходит на разных уровнях производства. Для этого нужно определенное техническое оборудование: как относительно простое, так и большие программно-технические системы. Рассмотрим основные типы автоматизации производства:

Машины с числовым управлением (NC)

Имеются в виду специальные станки с заданными настройками для выполнения определенного набора функций. Технологическим процессом полностью руководит электроника, практически без вмешательства человека. Рабочие нужны исключительно для наладки и проверки работы оборудования и для снятия готовых деталей. Для контроля нескольких таких устройств достаточно одного сотрудника.

Роботы с числовым управлением производят самые высококачественные изделия и делают это практически автономно. На них происходит максимально точная обработка деталей и они не нуждаются в отдыхе, в отличие от «живых» сотрудников. Этим станкам под силу выполнить даже такие задачи, которые не доступны обычным устройствам.

К неоспоримым преимуществам такого оборудования нужно причислить гибкость во всем, что касается производства. Если появляется необходимость в выпуске деталей другого типа, нужно только перепрограммировать машину, при этом старая программа не теряется и может быть использована повторно.

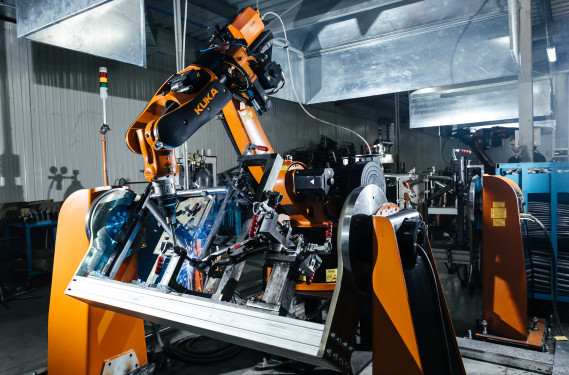

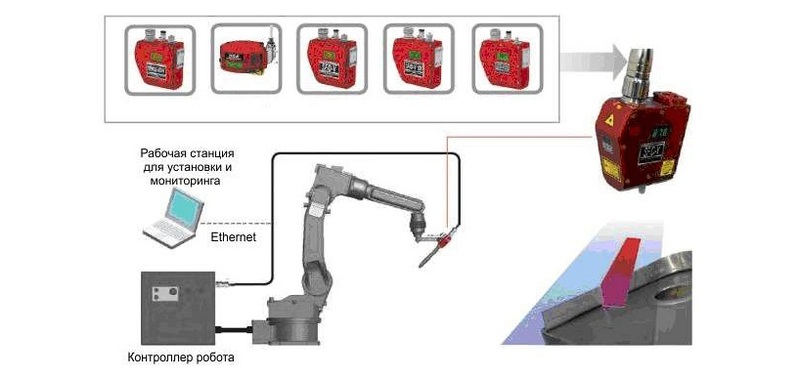

Роботы

Эти устройства все чаще можно встретить на производствах, где стремятся сделать работу сотрудников более комфортной. Им под силу самые сложные процессы. Роботы выполняют большой набор функций и отличаются множеством видов и размеров, подходящих для широкого круга задач. Они могут заниматься погрузкой и разгрузкой опасных и тяжелых товаров, упаковкой, сваркой и много чем еще.

Есть роботы, для управления которым требуется специальный человек — оператор. Есть полностью автоматические устройства, функционирующие в рамках заданной программы. Но даже они не способны самостоятельно вносить корректировки в процесс производства, для этого нужен человек.

Читайте также: Техника безопасности на производстве: разбираемся в нюансах

Автономные роботы обладают большей самостоятельностью и при необходимости вносят изменения в собственный программный код. Эти машины полностью отвечают за определенный производственный участок, без привлечения дополнительных сотрудников.

Информационные технологии (IT)

Это довольно широкая область, основная характеристика которой — использование компьютеров. Но в отличие от других примеров автоматизации производства, этот тип в основном относится к сфере интеллектуального труда. Информационные технологии применяются для самых разнообразных действий с информацией: ее хранения, обработки, анализа, получения и распространения.

Если говорить именно о сфере производства, то компьютеры активно применяются и тут для управления большими объемами данных. Они освобождают сотрудников от сложных и однообразных действий с информацией, обрабатывая ее гораздо быстрее и эффективнее. Правильно настроенная программа может без единой ошибки провести работу над таким информационным массивом, для которого человеку потребовались бы многие годы.

Применение систем автоматизированного проектирования

Этот тип автоматизации производства включает компьютерные программы, разделенные по направлениям — CAD/CAM/CAE. По отдельности они направлены на решение специальных блоков задач и активизируются в зависимости от того, на каком этапе сейчас находится рабочий процесс. Такое программное обеспечение применяют для создания технически сложных деталей и для сокращения временных затрат на их выпуск.

При участии прикладных программ станки работают по заранее определенным алгоритмам. Это делает возможным тщательную разработку проекта будущего изделия, прогноз его качественных характеристик и выбор наиболее подходящей технологии изготовления. Системы CAD/CAM/CAE способны претворять в жизнь самые сложные идеи, а быстрота и абсолютная точность компьютеров обеспечивают максимально возможное качество продукции при заданной себестоимости.

Гибкие производственные системы (FMS)

Эти комплексы рассчитаны на воспроизведение полного производственного цикла в нефиксированных условиях. Система способна подстраиваться под ожидаемые и случайные обстоятельства и адаптироваться к изменяющимся условиям. FMS могут менять ход рабочих операций, вносить поправки во внешний вид изделия, ускорять процесс сборки.

Автоматизация производства при помощи гибких производственных систем довольно дорогостоящая. Это обусловлено высокой ценой на сами устройства и их интеграцию на предприятии. Помимо этого, появляется потребность в высококвалифицированных кадрах для обслуживания и настройки оборудования. Но при правильной организации все эти моменты можно компенсировать длительным сроком службы, повышением эффективности труда, снижением необходимых для производства экономических ресурсов.

Гибкие системы сводят до минимума риск простоев и максимально эффективно используют временные ресурсы. При поломке обычное оборудование останавливает работу, а FMS в этом случае может продолжить производство изделий даже на протяжении устранения неполадок.

Системы компьютерного интегрирования (CIM)

Максимально возможной автоматизации процессов производства можно добиться исключительно путем объединения и взаимодействия всех подразделений предприятия. Если этого достичь, то для ведения производственной деятельности потребуется минимальное участие человека.

Но не стоит смешивать понятия комплексной автоматизации и компьютерного интегрирования. Первый термин описывает исключительно технические процессы и оснащение. CIM, помимо этого, включает в себя использование компьютерного обеспечения для автоматизации управленческих процессов, помощи в принятии решений.

Это формирует объединенное информационное пространство, где различные блоки программного обеспечения производят обмен данными между собой и внутри всей системы. При такой организации деятельности обязательно наличие общей базы данных. В пользовательском интерфейсе доступны все производственные модули и есть возможность наблюдать за любым сегментом предприятия.

Компьютерное интегрирование имеет следующие функции:

- создание проекта, планирование и подготовка к выпуску продукции;

- управление участками производства, на которых происходит выпуск продукции;

- логистическое управление;

- контроль качества;

- организация системы продаж;

- финансовое управление.

Компьютерное интегрирование затрагивает весь набор задач, направленных на создание готовой продукции. Этот тип автоматизации значительно ускоряет процесс производства, а из-за снижения влияния человеческого фактора практически исключена возможность сбоев и ошибок.

Уровни автоматизации производства

Существует четыре степени автоматизации систем производства:

- Нулевая. Такое предприятие не имеет в арсенале высокотехнологичное оборудование, программное обеспечение, роботизированную технику и иные автоматизированные системы. Причин для его отсутствия несколько: нехватка ресурсов для покупки и установки; отсутствие экономической обоснованности; невозможность отказа от ручного труда (творческая деятельность). Встретить нулевую автоматизацию в промышленности крайне сложно.

- Частичная. Она относится к определенному оборудованию или отдельным сегментам производства. Пример такой степени автоматизации — использование фрезерного станка с ЧПУ на металлургическом заводе. Оператор задает нужные параметры, но всю остальную работу по изготовлению деталей выполняет машина.

- Комплексная. Автоматизация целого участка, цеха, производственной линии. Благодаря ей любая из этих систем может функционировать автономно. Человеку остается только контролировать работу техники.

- Полная. Максимальный уровень автоматизации, при котором машины самостоятельно выполняют весь производственный цикл от планирования до оценки эффективности. Такая модель имеет хорошие перспективы, но редко встречается в реальности. Чаще всего можно наблюдать частичную или комплексную автоматизацию.

5 этапов автоматизации производства на предприятии

Этап 1. Определение целей

Управленческие кадры формулируют основные цели внедрения автоматизированных систем. Возможные мотивы — увеличение производимых товарных наименований, повышение эффективности рабочих процессов и другие.

Этап 2. Разработка стратегии

Планирование в долгосрочном периоде — гарантия успешности внедрения автоматизации на производстве. Оно включает несколько этапов:

- изучение и компьютерная обработка процессов, подлежащих автоматизации;

- повышение эффективности этих процессов путем оптимизации (снижение издержек, упрощение структуры, исключение необязательных операций и пр.);

- черновая схема АТПП (выбор оптимальной системы для достижения нужного результата).

Нельзя автоматизировать производство, не имея грамотно составленного плана. Чем проще структура предприятия, тем легче воплотить задуманную стратегию в реальности.

Этап 3. Выбор оборудования

Кроме роботизированных устройств, станков, компьютерного обеспечения и других элементов АТПП нужна электроника;

- пусковые устройства;

- регулирующие щиты;

- контроллеры и выключатели;

- защитные устройства;

- сигнализация;

- прикладное ПО.

Этап 4. Проектирование

Основополагающий этап АТПП, часто это один из элементов стратегического планирования. В него включают схему, в которой отражена структура, параметры и функционал средств автоматизации. В проекте обязательно должны быть:

- информация об объемах автоматизации;

- список средств АТПП;

- определение контрольных точек работы оборудования;

- расшифровка организации управляющих систем;

- места непосредственного расположения средств автоматизации.

Проект также закрепляет четкий порядок действий при возникновении форс-мажорных ситуаций. Обязательно указание ответственных лиц на случай остановки или блокировки оборудования.

Этап 5. Поиск подрядчика

Как правило в реализации проекта участвуют квалифицированные профильные специалисты, нанятые по договору подряда. После подписания документов они производят установку и настройку всех средств АТПП, включая пусконаладку. Сотрудником предприятия проводят подробный инструктаж по использованию оборудования и правилам техники безопасности.

Финальным этапом внедрения автоматизации на предприятии будет решение следующих задач:

- Организация планового технического обслуживания.

- Защита систем от деструктивного внешнего воздействия.

Для решения первой задачи привлекают сервисные службы по договору аутсорсинга или оформляют сотрудничество с поставщиками оборудования. Вторая задача решается путем установки специального программного обеспечения для защиты средств автоматизации.

Все больше различных отраслей промышленности и сфер деятельности внедряют и расширяют применение автоматики и автоматизированных процессов на производстве. Руководители компаний осознают, что для комплексного развития и продвижения бизнеса необходим системный подход. Именно такая работа позволяет чутко реагировать на требования изменяющегося рынка и отслеживать эффективность стратегического планирования.

Множество имеющихся программ и методов автоматизации производственных процессов позволяет выбрать наиболее подходящий, учитывая специфику любой компании, и в перспективе получить значительный рост прибыли.